Výroba neoprenu

Návštěva u výrobce

Prošli jsme celý proces výroby od pytlů se surovinami po sklad hotových výrobků u jediného výrobce v Evropě, společnosti Sedo Chemicals Neoprene. Výrobu nám ukazovala technoložka, s kladením otázek a překládáním mi pomáhal Ladislav Maxa, odborník na šití neoprenových obleků.

Vstupní surovinou je především syntetický kaučuk. Do továrny se vozí v pytlích a má podobu malých, tvrdých hrudek. Další složky modifikují mechanické vlastnosti výsledné matrice a zajišťují vypěnění při vulkanizaci.

Prvním krokem je dokonalé promísení všech složek gumárenské směsi. Probíhá ve třech stupních. Při míchání se tuhá a houževnatá směs ohřívá, všechny stroje musí být dobře chlazeny, aby nedošlo předčasně k vulkanizaci. Mezi jednotlivými stupni se směs nechává delší dobu odležet v podobě bochníků. Nakonec se protlačí mezi dvěma obrovskými válci.

Proces míchání jedné dávky trvá tři dny, pak se míchárna, která je v samostatné hale, odstaví. Gumárenská směs opouští míchárnu jako kusy vyváleného světle šedého těsta.

Před dalším zpracováním se gumárenská směs znovu rozdrtí. Stroj pracuje jako obrovský mlýnek na maso, šneky hmotu hnětou a podávají směrem k výstupu.

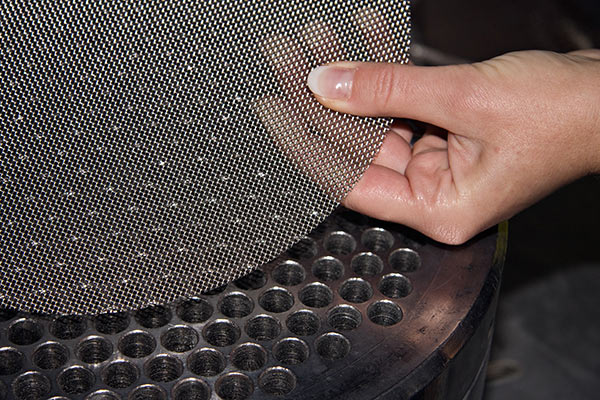

Na výstupu "mlýnku na maso" je směs protlačována sadou sít - napřed s většími otvory, nakonec jemnou síťkou. Z pevné světle šedé hmoty vzniká vazká černá kaše, která se rozprostře na plech.

Plechy s "vyváleným těstem" jsou vloženy do patrového vulkanizačního lisu.

Za stálé teploty a tlaku probíhá vypěnění a vulkanizace. Proces je velmi citlivý na podmínky, za kterých probíhá. Záleží nejen na teplotě, ale dokonce i na vlhkosti vzduchu ve výrobní hale. Technologické parametry vulkanizace se průběžně upravují podle vlastností odebíraných vzorků.

Výsledkem jsou hrubé desky, kterým se říká slab. Mají rozměr přibližně 1300 mm × 2200 mm × 30 mm.

Po vulkanizaci slaby 14 dní dozrávají, než mohou být přesunuty na rozřezání.

Řezací stroj je v podstatě vodorovná pásová pila, místo zubů řeže materiál průběžně doostřovaný pásový nůž. Napřed je egalizačním řezem slab zarovnán na přesnou tloušťku. Vrchní vrstva je odpadem. Pláty řezané z prostředku slabu mají v rovině řezu otevřené bubliny. Teprve poslední plát je ze spodu hladký a může být využit například pro výrobu těsnících manžet.

Materiál kašírovaný na povrch neoprenového plátu může být jersey (PES úplet), úplet z Lycry, plyš (froté), ale také třeba pevná tkanina, smyčky suchého (Velcro) zipu či třeba fleece.

Proces kašírování jsme nesměli fotografovat. Na plát neoprenu je nanesena vrstva lepidla, ředěného toluenem. Plát prochází sušárnou, kde lepidlo získá vlastnosti podobné lepidlu na samolepce. Většina toluenových výparů je odsávána, ale i tak se dělníci u kašírovací linky často střídají, aby bylo vyhověno přísným hygienickým předpisům. Pak přichází hlavní trik, který musí zůstat utajen před konkurencí - jak rovnoměrně rozprostřít na lepivou plochu kašírovaný materiál, aniž by byl napnutý. Kašírování je dokončeno na válci o průměru několika metrů, který je vytápěný párou na teplotu 130 °C.

K distribuci připravené pláty neoprenu.

Co je to neopren

Neopren je obchodní označení syntetické, chlorbutadienové pryže (chloroprenu, CR). Izolační schopnosti pěnového neoprenu jsou dány převážně plynem obsaženým v bublinkách. U běžného neoprenu není v bublinkách vzduch, ani dusík, ale směs plynů vzniklá reakcí při vulkanizaci. Podle výrobce obsahuje vysoké procento vodíku, přesné složení ale neznáme. Existuje i speciální dusíkem pěněný neopren, ale ten se pro výrou běžného sportovního zboží nepoužívá.

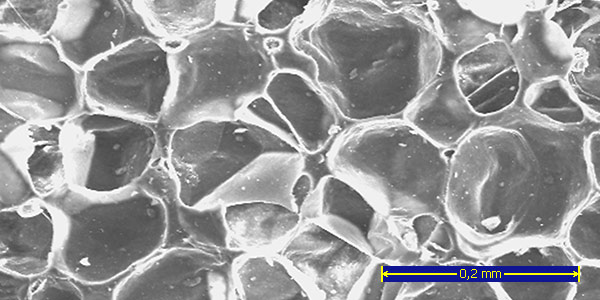

Řez neoprenem pod elektronovým rastrovacím mikroskopem

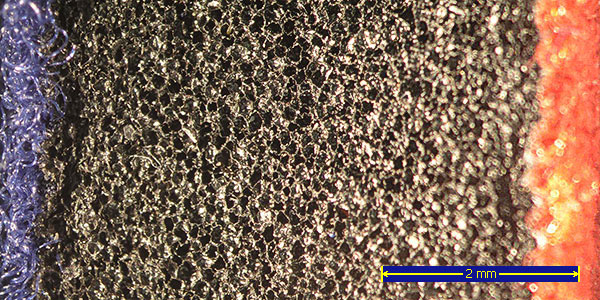

Řez neoprenem pod optickým mikroskopem

Chloroprenová matrice tvoří jen malou část průřezu pěnového neoprenu, bublinky plyny tvoří mnohostěny a navzájem jsou odděleny jen tenkou membránou.